2025年11月14日

配天机器人2025年11月14日

TE2025年11月14日

西门子2025年11月14日

新时达2025年11月14日

蔡司工业

2025年11月13日

埃尔森

2025年11月10日

BBS

2025年11月07日

劳易测

2025年11月06日

和利时

2025年11月14日

威图

2025年11月14日

TE

2025年11月14日

KUKA

2025年11月14日

先导智能

2025年11月14日

TDK

安世亚太 赵敏

制造业面临危局,亟待转型

“世界工厂”正面临一场巨大的危机。

中国这个“世界工厂”长期扮演全球制造链条的“加工组装车间”角色,以透支环境资源和人力资源为基础,以低附加值产品的出口作为外向型经济的主力,而在产品研发和技术创新方面投入不足,始终处于落后地位。于是,在世界经济渐入“冬季”、国内经济结构加速调整的双重压力下,“世界工厂”的荣耀是否能继续维持确实应该画个问号。

由于外贸订单骤减、出口政策调整、原材料涨价和人力成本上升等原因,大量国内加工型企业不堪重负。2008年上半年,据国家发改委中小企业司统计表明,全国有6.7万家规模以上的中小企业倒闭。时进年底更传来消息,位于东莞樟木头的合俊玩具厂倒闭,给国内脆弱的加工出口型制造业沉重的一击。合俊倒闭,说明中国制造企业的生存空间已经到了难以想象的严酷程度,即使管理最佳、成本最低,急剧变革的经济时代也不可能给他们出路。合俊身后,还有无数国内制造企业在苦苦挣扎,融资自救、产能扩张、压缩支出,种种尝试恐怕也难以抵御经济结构转型与经济严冬的共同冲击。

从根源上,中国制造业急需转型,从依赖低附加值产品出口,向高附加值、创新型产品出口,以及满足、占领内需市场的转型。如果说,2004年前谈制造业转型还是“闲谈秋月”,那么2007年后,转型就是生死攸关的事情。合俊就是很好的例子,2002年,合俊尚在风光时,也曾经投入资金加强自身研发设计能力,致力于向ODM转型,同时开拓国内市场,以期摆脱对出口加工订单的依赖。但这一动作的力度显然不大,热度维持的时间也不长,仅仅6年后,合俊倒掉。

对于已经挣扎在存亡线上、丧失活力的加工出口型制造企业而言,现在再谈转型无疑已经是无可奈何花落去。而且,贴牌加工业务为主的企业也很难摇身一变成为拥有自主品牌的企业。但是,对于那些尚有一搏之力的自主品牌制造企业而言,转型则是亡羊补牢、时不我待。如何向市场提供更高附加值的创新产品呢?如何在内需不足的情况下,占领更大的国内市场份额呢?答案就是:通过实施精益研发等信息化平台,重组、优化研发流程,整合、积累内部研发资源,建立、健全研发团队,尽一切可能、更快地建立现代产品的创新研发体系,形成企业在产品研发、技术创新方面的竞争力,以高质量的创新产品赢得国内外市场。只有在那根著名的微笑曲线上爬得更高,才有可能摆脱经济下行的影响,甚至逆流而上。

精益研发中的成本博弈

中国制造企业的生产成本意识是最强的,这是中国产品在国际市场上十年来呼风唤雨的绝活,更是企业在恶性竞争、原材料成本攀升的环境下求生存的根本。位于广东佛山的一家家电企业,其产品年出口额达到5亿美元。2006年后,国内铜价从每吨3万多元飙升了三倍之多,国际原油价格也疯涨,加上人民币升值,出口退税率下降,集装箱运费提高,企业的生产成本至少增加了30%~40%,而最终产品的市场价格却下降了11%。于是,企业在管理环节,压缩管理结构,优化人力资源;在生产环节,增加生产班次,开展生产流程的垂直整合,加强管理,减少物料浪费;在采购和供应链环节,开展国际招标,加强供应链协同,压迫供应商利润空间。直至,向人力成本更低的西北内陆地区转移生产基地。所有能想到、能做到的成本控制方式都尝试了,唯独忽略了产品研发环节的“开源节流”。

在整个产品的生命周期中,产品研发虽然只占产品整体成本的5%,但它却对产品产生70%的影响,这种影响包括成本、利润、质量和最终产品的性能等。产品研发环节蕴含着企业竞争力提升的巨大潜力,尽管提升产品研发的品质和效率需要支付较高的成本,但却是当前经济环境下企业制胜的关键。

企业提高竞争力的方法无非有两种。第一种是通过提高效率,降低成本,形成成本领先优势,提升企业竞争力,这是国内很多制造企业所擅长的。第二种是创造技术领先优势,提高产品技术附加值,从而提升企业竞争力。这则是国内大多数制造企业的软肋。如图1所示(该弧线半径表示竞争力),传统制造企业在竞争战略的选择上,着重于牺牲产品的技术含量而追求成本最低,忽略了增加研发投入、追求高技术含量。企业的两条腿不一样长,企业产品的市场竞争力自然无法持续提高。而且,单纯追求低成本也使得中国制造企业始终徘徊在制造价值链的下游。

反观精益研发,就是在不显著增加产品成本的前提下(如图1,沿着AF射线垂直行进),追求产品的品质和技术含量的提高,从而提升产品附加值,达到增加竞争力的目的。这是中国制造业向价值链上游迁移的关键。

图1

精益研发的核心目的是开源,通过提高研发效率、质量和水平,提高产品的技术附加值和科技含量,从而提高产品的市场价格,或者在价格不变的情况下,提供更符合消费者需求的高质量产品,从而扩大市场占有率,树立品牌价值。这恐怕是很多中国企业希望选择但又苦于无门的一条路,精益研发体系虽不能说使天堑变通途,但却提供了一整套系统的、可依循的、可实现的工具、方法和信息系统平台。

当然,精益研发的作用也不仅仅是开源,由于产品研发对产品成本有着决定性的影响,因而产品研发也能有效降低成本。利用精益研发所蕴含的创新技术和协同仿真技术也可以突破技术研发瓶颈,优化产品结构、性能,改善制造工艺,有效降低研发成本和生产成本。例如,中国国际海运集装箱(集团)股份有限公司应用仿真分析技术,每个集装箱可以节省1kg材料,每年中集集团因此降低成本数千万元。无论是开源还是节流,采用精益研发策略均有助于制造企业从成本博弈中获胜。

精益研发提高产品整体设计水平

中国是世界制造大国,中国人也是世界上最有智慧的群体。就单纯的单元技术研发能力而言,中国企业并不弱于世界发达国家的同行。以汽车制造业为例,在通用、大众这样的世界级汽车制造企业的研发部门中,华裔工程师所占的比例令人瞠目。但是,国内的汽车制造商在产品的结构设计、工艺设计和性能设计方面,还是大大落后于国外企业。尽管国内汽车制造商高薪聘请了有丰富汽车设计经验的海归专家,尽管国内企业在购买试验台架、仪器和各类设计、仿真分析软件系统方面已经竭尽所能,这个差距仍然是非常明显的。为什么呢?

归根结底,国内企业的设计尚缺乏系统性的指导和技术支撑平台,产品整机研发水平滞后于单元零部件的研发水平,对复杂机电系统的研发能力不强,设计手段落后,鲁棒性设计、优化设计、面向客户需求的使能设计并没有随着软件系统的采购而得到应用,缺乏支持工程数据、产品及设计知识积累、重用的公共平台,在研发模式、流程和方法上与信息化技术的应用脱节,研发的集成性、并行性和自适应性较差,难以从整体上形成快速响应的设计能力。这些不足正是制约国内大型、复杂机电产品制造企业发展的瓶颈。竞争环境下,用户对复杂机电产品的要求越来越高,不仅要求产品能完成预定的复杂功能,而且还要具有良好的静、动力特性,较长的工作寿命,以及较强的工作可靠性……复杂机电产品对企业产品设计的综合理论、方法、技术手段、系统平台均提出了更高的要求。

仍然以汽车产品的开发为例,为了实现汽车整体性能的最优化,仅在设计阶段,就需要进行结构强度、刚度和模态分析及结构优化设计,噪声、振动与不平顺性(NVH)分析,疲劳寿命与可靠性分析,碰撞与安全性分析,气动或流场分析,汽车的可操纵性分析,整车性能的分析评价与预测,以及电磁场分析、传热分析等单元优化分析过程。如此众多的优化分析项目,如何实现整体仿真分析流程的规范化与自动化?如何实现仿真分析数据的管理?如何实现多学科、多物理场的耦合?如何综合评价各单项分析优化的结果?如何将设计过程中的过程数据和知识记录下来?如何将优化结果反馈、映射到产品设计环节?没有一整套研发信息系统平台,没有相应的企业研发流程优化、重组,是根本无法完成这一任务的。国内汽车制造商透支几年的利润,应用、实施的单元研发系统始终无法发挥作用,原因即在于此。而很多海归人才是单元研发方面的技术专家,但对于整体汽车正向研发的流程知之甚少,因此,也只能是头疼医头、脚疼医脚。精益研发的出现从根本上提供了解决上述问题的有效途径。

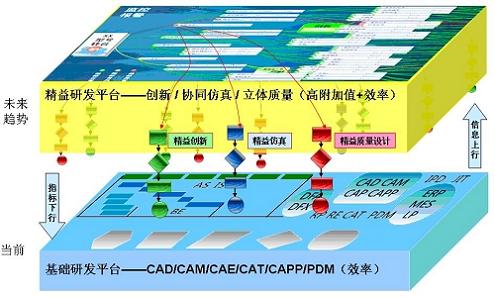

精益研发平台由三大子平台构成:创新设计子平台tion、协同仿真子平台tion和质量设计子平台y。三个子平台既相互关联,又可独立运行,并且能与CAD/CAM/ CAP/PDM 等基础研发平台相互协同、集成。如图2所示。

图2

创新设计子平台tion是TRIZ理论与计算机辅助创新技术(CAI)技术的结合体,结合了发明问题解决理论、本体论、现代设计方法学、语义处理技术与计算机软件技术,他为攻克产品创新研发和设计过程中的关键技术难题提供了方法和平台。

协同仿真子平台tion则是实现“仿真驱动设计”的关键。仿真优化的技术体系中应该包含仿真工具和仿真研发平台两个部分。tion体系的缔造者安世亚太提供了静动力学、运动学、强度/振动/热、疲劳、流体等方面的仿真工具,同时提供了超越“工具”层面、整合“工具”的协同化和平台化信息系统,满足企业对技术集成的需求,对多学科优化的需求,对数据管理、流程集成/管理的需求,以及对知识管理的需求,使得企业对仿真分析技术的应用向专业性、系统性、协同性和易用性发展。tion同时提供了技术集成模块,以及流程集成、知识管理、数据管理和流程优化模块,使基于多学科优化的仿真分析技术真正贯彻到产品研发流程中,最终实现“仿真驱动设计”的目标。

质量设计子平台y是精益研发的关键。根据统计资料,产品质量的好坏,约60%~70%是由产品设计的质量所决定的,企业对设计过程的质量控制能力决定了产品的质量水平。此外,产品的加工工艺性水平,最终产品的可靠性、寿命以及其性能水平、可用性、维修性、安全性、环境要求等都是在设计阶段确定的。y就是利用QFD、FMEA等方法,面向用户需求,通过可靠性设计、参数设计和容差设计等稳健设计方法,加强研发质量、研发流程的管控,从而在源头提高和控制复杂产品的质量。

结束语

国内制造企业建立现代研发体系已经迫在眉睫,否则就会在经济下行周期内长期处于劣势,而在经济上行周期来临时失去大好发展机会。如果说,5年前精益研发这类信息系统是锦上添花的话,现在则是名副其实的雪中送炭。精益研发是一整套企业研发信息化管理系统,其实施应用需要企业具备长期的技术储备,同时要坚定研发流程重组的决心。企业充分利用精益研发体系的创新设计、协同仿真和质量设计三大技术平台,将有助于实现“优化仿真驱动设计创新、设计创新实现市场制胜”的目标,最终完成传统制造企业向创新型制造企业的转型。