2025年11月14日

配天机器人2025年11月14日

TE2025年11月14日

西门子2025年11月14日

新时达2025年11月14日

蔡司工业

2025年11月13日

埃尔森

2025年11月10日

BBS

2025年11月07日

劳易测

2025年11月06日

和利时

2025年11月14日

威图

2025年11月14日

TE

2025年11月14日

KUKA

2025年11月14日

先导智能

2025年11月14日

TDK

1 概述

目前汽车的NVH性能越来越受到汽车厂商的重视,而转向系的振动与噪声是驾驶员可以直接感知到的敏感因素,是影响整车NVH水平的重要部分。模态分析是确定设计结构或机械零部件的振动特性,得到结构固有频率和振型的过程。在汽车转向系和仪表板总成设计中,利用Altair OptiStruct结构优化求解器,不仅能够有效预测转向系与仪表板安装横梁总成的NVH性能,还可以在充分考虑多种设计约束的前提下寻求满足预定目标的最佳设计,有效地降低开发时间及节约成本。

转向系统振动的主要表现形式为转向盘的摆振,它又分为低速和高速两种,其频率范围在6~30HZ。低速摆振主要是指车辆在怠速状态或低速行驶时在操纵系内的行驶能源产生的低频自激振动;高速摆振是指车辆高速行驶在不平路面时会使转向轮之间产生不平衡,从而给转向系一个扭振的激励。驾驶员在怠速状态下对转向盘的摆振最敏感,为避免转向系统在怠速工况(750rpm)下产生共振,对其固有频率的要求为大于32HZ。

2 有限元模型的建立

转向系统由多个子系统组成,其整体刚度是转向柱、安装支架和仪表板横梁集中体现。为了缩减计算量同时能真实准确的模拟转向系统的振动特性,本次分析中使用了如图1所示模型,约束车身断开处所有节点六个方向的自由度。

2.1 网格划分

模型板壳件采用四边形单元模拟,实体采用六面体模拟,焊点由cweld单元模拟,焊缝采用rbe2单元,平均单元尺寸10cm X10cm,模型单元总数211594个,节点总数222618个。

2.2边界条件与约束

将装有转向系统的车身模型在前排座椅处截断,约束车身截断处所有节点123456六个方向自由度,万向节采用MPC模拟,球铰采用RBE2单元,约束123三个方向平动自由度。

3 计算结果

采用HyperWorks自带求解器OptiStruct对模型进行模态计算,得到一个对振动影响最大的很重要的转向柱模态:垂直方向模态(上下摆动)27.9HZ。显然该车型转向系统垂向模态未能达到要求,需要进一步优化。

4 设计优化

优化设计有三要素,即设计变量、目标函数和约束条件。设计变量是在优化过程中发生改变从而提高性能的一组参数;目标函数就是要求的最优设计性能,是关于设计变量的函数;约束条件是对设计的限制,是对设计变量和其他性能的要求。

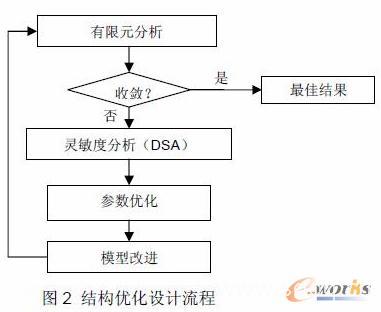

OptiStruct使用迭代的程序,通过逼近的方法来求解优化问题,其提供的优化方法可以对静力、模态、屈曲、频响等分析过程进行优化。优化流程如图2所示:

图1转向系统模型示意图

图3 应变能云图

4.1优化前的初始设定

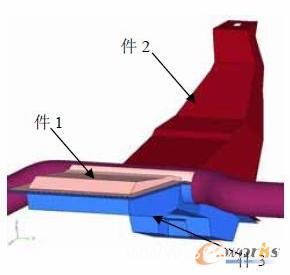

提高转向盘垂向振动固有频率使其与激振频率分开是优化转向系统振动特性的常用方法。查看垂向振动振型的应变能云图(如图3所示)可以发现,结构较薄弱处为转向柱与仪表横梁的安装支架根部以及支架上方与车身前围板连接处。综合考虑各因素,拟定对件1进行形貌优化,对件2和3在增加板厚的基础上进行删减材料的拓扑优化(图4所示)。

图4 需优化件示意图

4.1.1 形貌优化

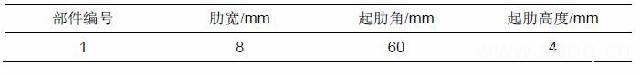

(1)设定优化参数:

(2)设定优化目标:

转向系统一阶垂向摆振频率最大化。

4.1.2 拓扑优化

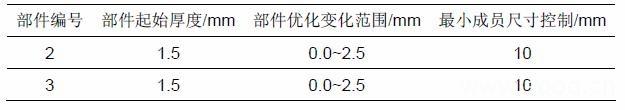

(1)设定优化参数:

(2)设定优化约束:

体积分数≤0.3 {体积分数=(当前迭代的总体积-初始非设计域体积)/初始设计体积}

(3)设定优化目标:

转向系统一阶垂向摆振频率最大化。

上述设置完成后即可在OptiStruct的环境下进行优化计算。

4.2优化结果

经OptiStruct结构优化后,各部件结构情况如下:

图5优化后件1 t=1.5mm 图6 优化后件2 t=2.5mm 图7 优化后件3 t=2.5mm

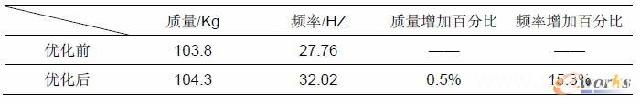

优化后模型与原模型进行对比,其结果见下表:

从优化结果对比来看,该方案较大幅度的提升了转向系统振动特性,使之达到既定目标。

5 结论

本文使用OptiStruct完成了对转向系统振动特性的优化设计,在控制质量的基础上使其振动特性有了显著提高,形貌优化与拓扑优化在转向系统NVH性能设计中的应用既节省了设计的时间又提高了优化的效果,并且为其他车体结构件的优化设计提供了方法上的借鉴。