2025年11月14日

配天机器人2025年11月14日

TE2025年11月14日

西门子2025年11月14日

新时达2025年11月14日

蔡司工业

2025年11月13日

埃尔森

2025年11月10日

BBS

2025年11月07日

劳易测

2025年11月06日

和利时

2025年11月14日

威图

2025年11月14日

TE

2025年11月14日

KUKA

2025年11月14日

先导智能

2025年11月14日

TDK

汽车电磁制动系统是指使用电子装置驱动电磁制动机构,通过控制电磁制动机构的电流等相关参数来控制制动力,实现汽车的制动和控制功能的一种新型汽车制动系统。

由于采用电磁制动机构取代传统的液压作动机构,电磁制动系统不再使用液压油,减小了液压油燃烧的危险,提高了安全性,也减轻了汽车的质量;电磁制动系统中还采用了制动力矩反馈控制系统,显著改善了制动力矩控制和防滑性能,缩短了制动距离,提高了轮胎和制动装置的使用寿命。而且,电磁制动系统的制动效率优于液压制动系统的效率。可以说,电磁制动系统是下一代汽车制动系统发展的新方向。

1 电磁制动器的组成及工作原理

本新型电磁制动器由电磁体、制动蹄、制动杠杆、销轴、回位弹簧等组成,如图1所示。

新型汽车电磁制动器工作原理:电磁体可视为一E型电磁铁,采用车载蓄电池供电,制动鼓相当于衔铁,这样经过气隙形成闭合回路。当需要制动时,接通电磁体上电源,电磁体产生吸力,被吸到制动鼓上并被其带动旋转,从而带动制动杠杆从动端将制动蹄顶开,直至制动蹄上的摩擦片与制动鼓的内圆柱面接触,产生摩擦并被制动鼓带动转动,此时制动杠杆继续被电磁体带动转动,制动鼓在与电磁体、制动蹄的摩擦力的作用下不断减速,直至停止转动。制动完成后,断开电磁体的电源,电磁体失去磁力而脱离制动鼓端面,回位弹簧将制动蹄拉回原位,摩擦片与制动鼓脱离,制动消除。

2 车辆系统模型的建立

2.1 电磁制动系统模型

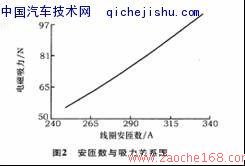

电磁制动系统中,电磁体对制动鼓的吸力与电磁体线圈中的通电电流和匝数有关。实验证明,电磁体的吸力基本上与安匝数成线性关系,由电磁场分析软件Maxwell 3D对电磁体和制动鼓相互作用力的分析结果与实验结论相吻合。图2为经软件分析得到的安匝数取不同值时电磁体对制动鼓的吸力大小。当线圈的匝数一定时,改变线圈中通电电流,电磁体对制动鼓的吸力随之改变。因此在制动控制过程中,选择使用频率恒定、占空比可调的PWM信号控制电磁体通断电,达到改变制动力大小的目的。不同于普通磨擦制动器,这种新型电磁制动器不需要压力调节器,而直接控制电流。由于使用电流调节器代替了压力调节器,所以减少了系统的非线性。

制动时电磁体首先要克服回位弹簧的回位拉、力,在吸力大于弹簧力的情况下,产生与制动鼓内圆柱面之间的摩擦力,摩擦力矩经杠杆放大,使制动蹄得到较大的制动压力。假定克服弹簧力所需压力为Fo,电磁体产生的吸力为F,忽略电磁体对制动鼓的摩擦力矩,则相应制动力矩可以表达为

式中:T——产生的制动力矩;Kn——杠杆力矩放大系数;μf——电磁体与制动鼓内圆柱面之间几的平均摩擦系数;Kb——制动效能因数,它是由制动器的结构参数及使用工况所决定的,不是一个常数,而是与温度有关的函数。而对温度影响最大的又是车辆速度,可用一个速度的二次多项式来表达

式中:K1、K2、K3——多项式拟合系数,通过试验数据可求得。

传感器将轮速等信号传给电控单元,然后由电控单元输出PWM控制信号,调节制动力矩。可以认为电磁作动系统为一阶非线性系统

式中:δ——PWM信号的占空比,大小为0~100%,由于车辆运行时的振动影响,通常低于5%的古空比的电磁吸力波动较大;Pmax——电磁作动系统产生的最大作用压力,且Pmax=Knμf(Fmax-Fo);T——迟滞时间常数,T一般取值150~200 ms,主要是克服弹簧力、线圈响应滞后以及垫圈缓冲等。

2.2车辆模型

为了研究方便,采用单轮模型(图4),忽略侧向风、车轮滚动阻力以及制动过程的振动和法向载荷的变化等影响。

车辆运动方程

车轮运动方程

车轮纵向摩擦力

2.3 轮胎模型

定义滑移率为

滑移率描述了轮速与车速的关系,当它为零时,车轮处于自由滚动状态,为100%时车轮抱死。

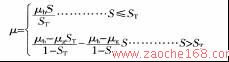

对大多数情况而言,车轮滑移率在某个特定值下有最大的附着系数。采用双线性模型来简化轮胎模型,则轮胎模型可以用2个直线方程来表达,即

式中:ST——最佳滑移率;S——车轮滑移率;μg——滑移率为100%时的附着系数;μh——峰值附着系数;μ——附着系数。

3 模糊控制系统模型的建立

汽车制动的理论依据是:汽车制动主要依靠制动时轮胎和地面间产生的附着力。影响附着力的因素称为附着系数,滑移率与附着系数呈非线性关系,且不同的路面条件对应不同的关系曲线。

制动汽车就是要在整个制动过程中让滑移率跟踪最佳滑移率,产生最大附着系数,从而达到最佳制动效率。例如在一般湿路面条件下,最大附着系数在0.4左右,最佳滑移率在0.15~0.2。

目前制动系统的控制存在三大困难:①系统的复杂性;②系统的非线性特性;③系统的不确定性。复杂性和非线性来自于汽车——车轮动态模型、制动装置的滞环特性以及轮胎和路面的附着系数与滑移率关系。不确定性则来自于路面条件的变化、磨损轮胎性能的变化、制动盘温度变化导致的制动特性的变化。

模糊控制可以模拟人的智能行为,不需要精确的数学模型,能够解决传统自动化技术无法解决的许多复杂的、不确定性的、非线性的自动化问题,而且易于用硬件或软件来实现;但模糊系统的模糊推理方法常依赖于一系列由主观决定的参数,如模糊隶属函数、模糊关系矩阵等,如何确定这些参数会直接影响系统的性能。为了能对这些参数进行优化,采用遗传算法产生出模糊推理方法中的最优参数有其独特的好处。在经验选取或随机选取的模糊关系矩阵和模糊隶属函数的基础上,通过进化的手段对模糊隶属函数及模糊关系进行优化。在衡量优化效果的指标比较明确的情况下,遗传算法的使用无疑对改进模糊推理方法的性能有着较大的贡献,本文侧重于是用遗传算法优化模糊关系矩阵。

设滑移率误差为e,误差变化率为e′。其中

式中:T——采样周期。

模糊控制器的输入语言变量有两个:滑移率误差e和滑移率误差变化率e′,输出量为制动力控制量U,滑移率的变化范围为[0 1],则可定义输入量e、e′变化范围分别为[-0.2 0.8]、[-10 10],控制量占空比的变化范围为[0 1]。模糊语言变量等级7级,均为:负大(NB)、负中(NM)、负小(NS)、零(ZE)、正小(PS)、正中(PM)、正大(PB),论域分别为[-6, -3,-1,0, 1,3,6]、[-6,-3,-1,0,1,3,6]、[0,2,4,S,6,8,10]。隶属度函数选用灵敏度较高的三角形函数。其相应的量化因子分别为Ke=12,Ke′=1.2,Ku=0.1。

模糊控制规则的制定主要是根据专家知识确定。根据试验台上的所测数据即可估计出为维持理想的滑移速度而需要的合适的制动力矩的大致范围,再根据专家经验进行修正后通过多次仿真,几直到得到比较满意的效果为止。由于使用了专家知识,过分依赖于经验。本系统设计对其模糊控制关系矩阵进行优化,优化前模糊关系矩阵见表1。

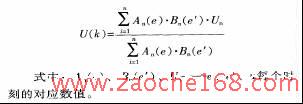

采用单点模糊化、乘积推理和重心法清晰化所得的k时刻的模糊控制器的输出结果为

个体是模糊控制器参数的编码,个体目标函数用来估价该控制器性能,进而求出个体的适值,它是种群进化的向导,是调整控制器参数的依据。控制器性能应该是系统输出响应(过渡过程、稳态精度)和输出能量的综合指标。为了对模糊控制进行优化,选取如下性能指标

4 基于模型的整车仿真和结果

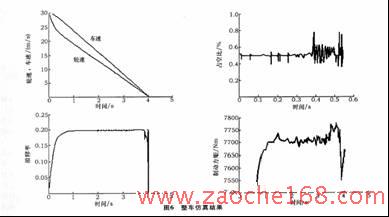

根据以上分析,在Matlab中建立整车仿真模型,仿真简图如图5所示。

仿真参数:车体总质量1850kg;车轮转动惯量20kgm2 ;电磁吸力变化范围0~800N ;制动初速30m/s;重力加速度常数9.8m/s2;车轮滚动半径0.52m;最佳滑移率0.2;峰值附着系数0.8;抱死时附着系数0.7;忽略制动因数随车速的变化,制动因数取常数22。仿真采用五阶变步长龙格-库塔法进行,最大仿真步长为0.5s,最小仿真步长为0.2s。仿真结果如图6所示。

5 总结

本文解决了汽车电磁制动系统的数学建模问题,特别针对其与液压制动不同的部分——电磁制动器和控制算法进行了深入的研究。仿真大致体现了汽车电磁制动系统的制动过程,对其进行了模糊控制及遗传优化的初步探讨,达到了较为理想的效果。