2025年11月14日

配天机器人2025年11月14日

TE2025年11月14日

西门子2025年11月14日

新时达2025年11月14日

蔡司工业

2025年11月13日

埃尔森

2025年11月10日

BBS

2025年11月07日

劳易测

2025年11月06日

和利时

2025年11月14日

威图

2025年11月14日

TE

2025年11月14日

KUKA

2025年11月14日

先导智能

2025年11月14日

TDK

作为人口大国的中国,汽车工业经过50多年的发展,特别是改革开放20多年来的发展取得了长足进步。当今世界,汽车工业获得了迅速发展。汽车工业增加值在GDP中所占的比重节节攀升,意味着我国汽车工业正从以前的幼稚工业,逐渐成长为国民经济的支柱产业,成为世界上主要的汽车生产大国和消费大国。

汽车钣金件的连接加工在整个汽车制造中占据非常大的比重,钣金件的加工质量也对整车质量有非常大的影响。传统的汽车钣金件的连接方法主要有焊接、铆接和螺栓连接三种方法,以焊接为主要的连接方法。目前汽车钣金件的厚度变得越来越薄,例如车身材料的厚度正从1mm左右变成0.6mm左右,这样用传统的焊接方法就带来了因工件太薄而容易烧穿等问题的困扰;另外汽车用材料也越来越丰富,在不同的材料之间进行焊接连接存在技术上的难题,而且焊接的表面存在不美观的缺点,因此近年来一种新的连接方法——压力连接在汽车钣金件的加工中正在逐步地取代传统的连接方法,获得了越来越多的应用。

1 压力连接技术简介

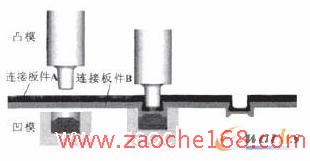

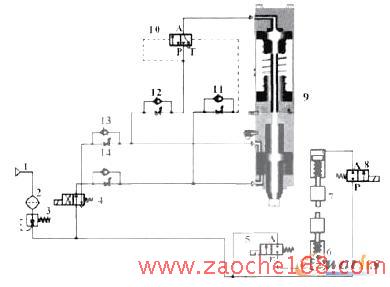

压力连接技术是通过压力和适当的模具,使两个或多个可以是不同材质、不同板厚的零件因材料本身的可塑性冷挤压变形,通过内自嵌而连接在一起,实现简单而快捷连接的一种技术。如图1所示,利用一个简单的原型凸模,在特殊的冲压设备上,通过一个冲压过程,即可将被连接板件挤压进相应的凹模,在进一步的挤压作用下,凸模侧的板件材料挤压凹模侧的板件材料,使其在凹模内“流动”变形,实现板件的内自嵌,如此即可产生一个既无棱边,又无毛刺的连接点。实现这种压力连接方法一般需要气液增力缸,通过气液增压,使普通的压缩空气能产生2000—4000kN的推压力,而无需液压系统。气液增压缸有3个工作过程,即快进行程、增力行程和返回行程。图2为气液增力缸的结构原理,它由2个气缸(增力缸和工作缸)和1个封闭的液压油室c构成。快进行程时,由于冲模还未接触工件,外阻力几乎为0,只需纯气动就可以驱动冲模,这样压缩空气进入a腔,推动活塞伸出,b通过气路排气,实现快速运动,冲模快速小力地接触工件,对工件的冲击力小,因此振动和噪声大大降低,实现所谓的“软到位”技术。当冲模接触工件后,工件对冲模产生阻力,需要更大的驱动力,此时a腔和d腔通压缩空气,活塞1和2伸出,由于活塞2的直径比活塞杆的大,c腔中的油液压力增加,此压力作用在活塞1的另外一端的活塞杆上,推动活塞1伸出,全力驱动上模实现冲压过程,为增力行程阶段。当完成冲压加工后,通过控制气动换向阀进入纯气动的状态,上模具快速返回到原始状态,等待下一个工作过程。

图1 压力连接方法示意图

图2 气液增力缸的结构原理

压力连接的方法非常适合于板件特别是薄板件的连接,可取代或部分取代目前主要采用的焊接、铆接和螺栓等板件连接方法。压力连接和其它连接方式相比,压力连接具有其它板件连接方法所不可比拟的优势。压力连接过程中漆层或镀层也随板材一起“流动”变形,不会损坏板件表面特性,保持材料的完整性,故不会影响板件的抗腐蚀性;不需要在连接部位钻孔,不会削弱板件的强度;连接点处无应力集中,动态疲劳连接强度远高于点焊,提高了连接件的寿命;压力连接不会产生无尖角、毛刺、瘤等缺陷,避免了焊接造成的质量问题;可实现先表面装饰后连接,整体结构牢固,无焊痕,外形美观。工作环境没有焊接的火光和废气,不损害操作人员身体健康。对板件表面无任何要求,表面有镀层、喷漆的工件无需处理即可直接连接,并且不损伤工件表面。压力连接设备投资低,加工操作成本低,大约为焊接连接成本的1/7。软到位技术保证工作无冲击,无噪声,极大地提高了工件加工质量和模具寿命。尽管经过压力连接技术连接起来的板件静强度性能有所损失,但可以通过多点压力连接等措施克服这一缺点,实验证明,压力连接两点的静强度与单点点焊静强度相当,而动强度、疲劳强度则要比单点点焊高得多。

2 汽车钣金件压力连接设备

针对目前汽车钣金件的连接加工需要,笔者开发了适合汽车薄板连接的设备,设备外形与传统的冲压设备相差无几,不同的是采用的力驱动设备是气液增力缸。图3是该设备的气动回路原理图,其控制系统采用工程师比较青睐的可编程控制器。

系统的工作过程如下所示:

(1)根据加工的特点,在进行连接之前需将被连接板件夹紧,电控换向阀8电磁铁通电,压缩空气进入压紧气缸无杆腔,压紧被连接板件。

(2)经过一定时间的延时后,电控换向阀4电磁铁通电,压缩空气经调速阀13进入气液增力缸9的工作活塞的上腔,下腔的空气通过调速阀14和电控换向阀4排出,活塞带动冲模快速向下运动。

1—气源 2—空气滤清器 3—减压阀 4、5、8—电控换向阀 6—脱模气缸 7—压紧气缸 9—气液增力缸 10—气控换向阀 11、12、13、14—调速阀

图3 气动回路系统原理图

(3)当冲模接触工件后,工作活塞上腔的压力升高,此压力通过调速阀12传至气控换向阀lo,使气控换向阀10阀芯处于左位,压缩空气进入气液增力缸增力缸的无杆腔,推动增力活塞向下移动,实现封闭油室的压力增加,进入增力行程,实现冲模大力缓慢地挤压被连接板件。这就意味着每当工作活塞杆在快进行程的任一位置遇到外阻力时,气液增力缸即能自动地实现从快进行程到增力行程的转换,转换时间可通过调整调速阀的开度来调节。

(4)当冲模大力缓慢下移到一定位置时,被连接板件已经内嵌好,控制系统发信号给电控换向阀4的电磁铁断电,压缩空气经调速阀14进入气液增力缸工作活塞下方的气腔中,上腔的气体通过调速阀13排出,与此同时,压缩空气的压力经过调速阀11控制气控换向阀10换成右位,气液增力缸增力缸上腔的气体通过气控换向阀10排出,工作活塞和增力活塞快速返回,完成冲模的返回行程。

(5)返回到行程终点后,延时一定时间,电控换向阀8电磁铁断电,压紧气缸靠弹簧的作用复位,松开被加工的工件。

(6)当被连接板件完全被松开时,电控换向阀5电磁铁得电,压缩空气进入脱模气缸6的无杆腔,将被连接好的板件冲凹模中顶出。完成一次压力连接的过程,进入待机状态,等待下一次的加工。

3 结束语

采用气液增力缸的这种板件连接方法,以较低的压缩空气压力获得了较大的输出力,其“软到位”和节约能源的技术特点,非常符合当今社会环保和节能的要求。整套系统容易实现自动控制,可用于自动化要求高的各种生产线中。压机更换不同的模具即可实现一机多用,可进行板件连接及完成板件成形、弯曲、冲压、冲裁、矫正、剪切、铆接、冲压印字等工序,减少了设备的数量,提高了设备的利用率。该设备除了可应用于汽车的钣金件的连接外,还可用于汽车零部件及其它工业产品的装配、挤压成型、弯曲、冲裁、矫正等等各种需要较大输出力的应用场合中,是一种比较有应用前景的新型加工设备。