2025年11月14日

配天机器人2025年11月14日

TE2025年11月14日

西门子2025年11月14日

新时达2025年11月14日

蔡司工业

2025年11月13日

埃尔森

2025年11月10日

BBS

2025年11月07日

劳易测

2025年11月06日

和利时

2025年11月14日

威图

2025年11月14日

TE

2025年11月14日

KUKA

2025年11月14日

先导智能

2025年11月14日

TDK

1 引言

在电动汽车性能提高并逐步迈向产业化的过程中,提高能量的存储能力与利用效率是亟待解决的两个问题。现代电动汽车作为21世纪极具发展潜力的绿色产业,融合了电力电子、机械、控制、材料、化工等诸多高新技术,在节能和环保方面的显著优势已引起了人们的广泛关注。电动汽车与传统车辆的重要区别就在于其可实现再生制动,将一部分动能转化为其他形式能量存储或利用,通常是将牵引电机用作发电机给蓄电池充电来实现。据美国对电动汽车的实际运行测试结果表明,再生制动能使电动汽车一次充电后行驶的里程增加10%以上。在续驶里程不足仍然是制约电动汽车商业化发展的主要瓶颈,而车载能源技术的发展没有取得突破的今天,该问题的研究无疑具有实际意义。

关于电动汽车再生制动的研究已成为国内外各研究机构和汽车开发商关注的热点,研究内容一般集中于车辆中的总成实现方式和制动过程中的控制策略及其应用等方面[ 3 - 6 ] 。理论上,当车辆所需减速度大于空档滑行所产生的减速度时,就可回收制动能量。然而,从车轮到电池,受传动机构及整个电驱动系统的效率所限,可回收的能量逐级递减。运行于发电状态的电机效率是整个电驱动效率中的重要环节。目前,对感应电机一般应用场合的制动研究主要在利用电动机内部损耗进行制动和将再生能量回馈电网等问题上[ 7 - 9 ] 。在电动汽车应用领域,再生制动时的效率探讨还仅限于电流与转矩关系相对简单的直流机。现代运动控制中的感应电机效率优化控制策略已应用于电动汽车控制中[ 10, 11 ] ,而制动过程中的效率优化问题仍未引起足够重视。此外,在获得正确的车辆和路面动态信息的基础上,合理地进行汽车前、后轮制动力分配以及驱动轮的摩擦制动和电气再生制动的分配,可以在允许的情况下得到更多的电机再生能量[ 4, 12 - 14 ] 。本文从感应电机再生制动效率优化控制和制动力合理分配角度研究电动汽车的高效制动能量回收控制策略,并通过与电动汽车仿真软件ADV ISOR中回馈制动方案的对比进行了仿真研究。

2 电动汽车典型循环工况制动分析

制动性能是汽车的重要性能指标之一,直接关系到交通安全,再生能量回馈和利用应以保证安全性为前提。电动汽车制动可分为紧急制动(制动减速度大于2m / s2 ) 、中低强度制动和长下坡时的制动三种模式,其中后两种方式均可工作于再生制动模式,回收电能。电动汽车的再生制动即利用电机的电气制动产生反向力矩使车辆减速或停车同时给电池充电,其优点除可提高能量利用率外,还有减小机械、液压等制动方式的机械磨损,可实现更加精确的制动控制,以及降低传统汽车制动过程中因温度升高而产生的制动热衰退现象等。对于感应电机来说,再生制动的本质是电机转子的转动频率超过其供电电源频率,电机工作于发电状态,将制动过程中的机械能转化为电能给动力电池充电。

工况分析是获得电动汽车动力及能量需求的常用方法,通过工况分析不但可以确定系统的动态特性,而且有助于分析电动汽车行驶中的对驱动电机的转矩和转速需求,进而得到该工况下电动机工作特点。以典型循环工况为例,分析电动汽车制动时的电机工作区域特点。图1为两种典型城市循环路况对应的电动汽车驱动电机的工作区域图,图中的每个“ ×”点对应一个实际工作点(时间间隔为秒) 。由图可知城市路况的制动相当频繁,且相对于电机的电动区而言,制动区工作点集中在较低的转矩下,即电机常处于较轻强度的制动状态下。

UDDS循环工况

1015循环工况

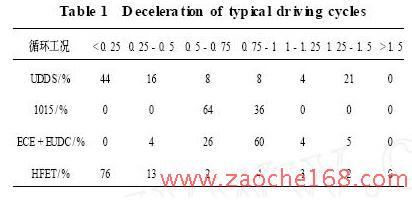

在制动区的工作点多少决定了各种典型循环工况的制动能量所占的比例。常见的典型循环工况制动能量的比例UDDS为25%, 1015为2517% , ECE第3期电动汽车用高效回馈制动控制策略325+ EUDC为18%, HFET较小,为6%。表1给出了四种典型路况不同制动强度(分为减速度< 0125、0125~015、015~0175、0175~1、1. ~1125、1125 ~115以及> 115的7个区间,单位是m / s2 )所占的百分比,几乎均处于可以采用再生制动的制动强度范围内。

表1 典型循环工况制动强度分配表

可见,各种典型循环工况,尤其是城市循环工况的制动能量是相当可观的,应合理利用,以延长电动汽车的续驶里程。另外,对于电动汽车来说,只有驱动轮的制动能量可以沿着与之相连接的驱动轴传送到能量存储系统,非驱动轮上仅能实施摩擦制动。所以,可以从两个层面来提高电动汽车在制动时的能量利用率:一是利用优化方法提高电动汽车在轻度制动时的电驱动系统效率;二是从电动汽车的制动力分配方面入手,尽量提高再生制动的分配比例。

3 电动汽车制动过程中电机的发电效率优化策略

选用感应电机为驱动电机的电动汽车通常采用矢量控制策略来满足其控制性能要求。经典矢量控制在轻负荷时采用额定磁通,这将产生过度的铁损,而如前所述,制动时电机又常常处于较低强度的制动状态下,需要有相应的控制策略来解决此问题。在电机动态模型中考虑铁损,可根据交流电机理论,在标准的d--q轴模型的基础上增加两个铁损等效绕组,其电压方程为

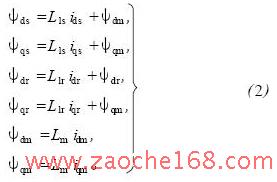

磁链方程为

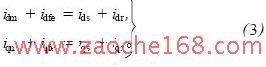

各电流之间的关系满足

转矩方程为

其中: Rs、Rr、Rfe为定、转子及铁损等效电阻; Lls、Llr为定、转子漏感; Lm 为励磁电感; np 为电机极对数;Uds、Uqs、Udr、Uqr和ids、iqs、idr、iqr分别为定、转子d、q轴电压(对于鼠笼机, Udr =Uqr = 0)和电流; idfe、iqfe、idm、iqm分别为d、q轴铁损等效绕组、励磁电流;ω1、ωs、ωr 分别为电机同步、转差、转子角频率;ψds、ψqs、ψdr、ψqr、ψdm、ψqm分别为d、q轴定、转子及主磁链; Te为电磁转矩。

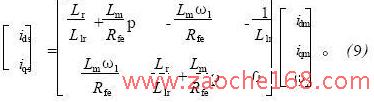

利用以上数学模型,可以得到考虑铁损的按转子磁场定向的矢量控制基本控制方程式为

与经典矢量控制不同,磁链和转矩的控制变量由定子电流分量变为励磁回路电流分量。感应电机的可控量是定子电流,应该寻求一种控制策略,通过控制定子电流来达到控制励磁电流, 进而控制电机磁通和转矩输出的目的,有

当电动汽车需要制动时,给定转速低于电机的实际转速,转速调节器输出的转矩给定或者直接由控制器给出的转矩给定为负。由式( 7) , 此时电机转差为负,电机工作于再生发电状态,电机的励磁电流分量不会发生变化(电机不能使励磁电流反向,因为它需要从逆变器吸收励磁电流以建立电机内部

磁场,维持电机的运转) 。此时, 电机的转矩反向,给电动汽车提供电气制动力。

感应电机损耗由铜损、铁损、机械损耗和杂散损耗等组成。其中, 铜损和铁损约占总损耗的80% ,与磁场、转速和负载大小有关, 是可控的, 效率优化以这部分损耗为主要研究对象。下面分别定义电动及发电状态下的电机效率。

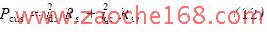

电动状态下

发电状态下:

由式(10) 、( 11)可知, 两种情况下效率的降低都是由损耗引起的。在某一制动工况下, 减小电机的损耗,就提高了发电的效率,进而可以回收更多的再生能量。

对于感应电机来说,定子铜损为

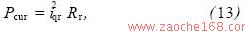

转子铜损为

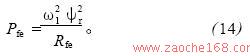

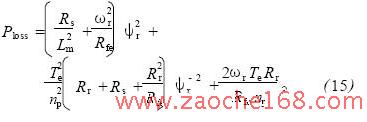

将以上损耗用Te 和ψr 表示,整理得

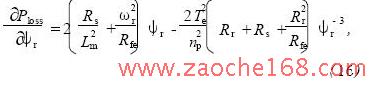

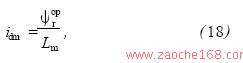

对于给定转速及转矩, Ploss是ψr 的凸函数,为寻求使损耗最小的最优磁链,对ψr 求偏导,即

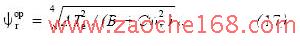

由此可得到不同制动需求时的最优磁链

其中A = Rr + Rs +

则转矩和励磁电流分量的给定为

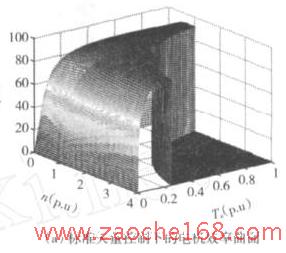

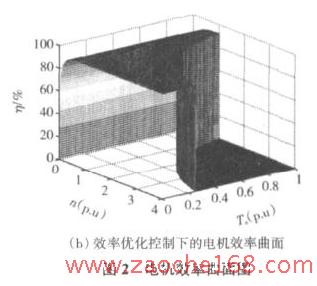

按照控制要求得到所需的idm和iqm ,由式( 9)求得对应的ids和iqs ,再通过电流滞环或其它方法控制电机的定子电流。图2分别给出了标准矢量控制和采用本文所述方法控制的电机效率曲面。从图中可以看出, 采用效率优化控制后轻载时的效率得到了明显的提高。