2025年11月14日

配天机器人2025年11月14日

TE2025年11月14日

西门子2025年11月14日

新时达2025年11月14日

蔡司工业

2025年11月13日

埃尔森

2025年11月10日

BBS

2025年11月07日

劳易测

2025年11月06日

和利时

2025年11月14日

威图

2025年11月14日

TE

2025年11月14日

KUKA

2025年11月14日

先导智能

2025年11月14日

TDK

发动机控制策略是否合理、有效取决于策略的功能设计和算法设计两个方面。车辆的动力性、舒适性和排放等性能依赖于发动机电控单元(ECU)关键脉谱的匹配标定和软件(控制策略)的设计。功能设计必须充分考虑发动机的自身特点、应用环境以及运行条件:算法设计关系到所设计功能的控制精度和实时性,必须综合考虑ECU硬件的计算成本和控制功能的实时性要求。面对电控系统功能不断增强而开发周期却不断缩短的要求,采用传统的ECU开发流程已经难以完成现代控制系统的设计。

当今国内外先进的ECU开发流程采用“V”模式,即控制策略算法功能设计和离线仿真、快速控制原型、产品代码生成、硬件在环仿真、标定和实车测试[1]。

本研究对电控单体泵柴油机ECU控制策略的关键功能和算法进行了设计,采用“V”模式开发完成了3个节点的设计工作,包括控制策略算法功能设计,产品代码生成和硬件在环仿真,并在实机上得到了成功应用。

一、单体泵柴油机控制功能设计

(一)起动控制

起动过程是否迅速是柴油机的一个重要性能指标,直接影响柴油机的工作可靠性和使用寿命。优化电控柴油机的起动性能,首先就是要尽可能全面地考虑影响起动过程的各种因素,达到智能化和合理化的控制效果。

实际运用的起动控制策略设计为开环控制,以发动机的冷却水温表示环境状态和机器本身的状态,以发动机的转速信号表征起动控制的进程:在判缸成功并且柴油机转速超过设定的最低转速(一般为50r/min)后,ECU根据转速和冷却水温按照起动油量脉谱输出喷油量。当转速超过起动成功标志转速时,起动工况结束,起动油量保持为当前值,然后向其他工况过渡。起动成功标志转速是冷却水温的函数,由冷却水温查相应的脉谱获得。若在标定时间内转速未能超过起动成功标志转速,则ECU强行切断喷油,以保护发动机。

在算法设计中,发动机起动转速稳定的标志为:监控发动机若干循环的转速,若其值总大于预先设定的起动稳定转速,则说明发动机起动转速稳定,而且预设值可以通过在线标定系统更改。

起动工况属于瞬态工况,而起动油量脉谱在标定后即不再更改,难以满足发动机在不同使用环境下的要求。因此,在起动控制策略中还设计了油量补偿策略。补偿油量(ΔQ)由发动机转速上升速率  决定

决定 ,并且 。这样补偿的好处是,如果发动机起动顺利,能在较短时间内着火运行,则ΔQ小,不会造成排放恶化。

,并且 。这样补偿的好处是,如果发动机起动顺利,能在较短时间内着火运行,则ΔQ小,不会造成排放恶化。

柴油机低温起动时困难,排放性差。因此,在冷起动方面采用进气预热和后热策略。预热和后热的持续时间均为发动机冷却水温的函数,并且相互独立。发动机的预热和后热有3种模式:a)正常情况下,当ECU通电后,发动机在未进入拖转状态之前(停机状态),空气加热器及其指示灯将处于工作状态,加热时间通过预热脉谱得到:当发动机处于拖转状态,关闭空气加热器及其指示灯:退出拖转状态后,ECU打开空气加热器执行后热功能,持续时间通过后热脉谱查得:b)预热后驾驶员没有起动发动机,这时预热指示灯将以指定频率闪烁以提醒驾驶员,直至驾驶员断开点火开关或起动发动机:c)发动机起动失败时,预热灯将以指定频率闪烁提醒,一定时间后停止预热。

(二)怠速控制

怠速运行是车用柴油机最重要的运行工况之一,在城市道路工况下车辆燃油消耗有相当大的比例归因于怠速工况,故对这一工况的控制显得越来越重要。怠速控制策略实现了目标怠速转速的计算、怠速PI控制和缸平衡功能以及怠速停机功能。

目标怠速的基本量是冷却水温的函数,随着水温的升高而降低,通过标定获得。在此基础上还考虑了车辆和柴油机怠速时的工作状态,主要有空调是否开启,蓄电池是否处于充放电状态以及怠速时间是否超时等。

怠速闭环控制采用数字PI控制器来实现,电控单体泵发动机的怠速油量具体控制算法为

式中,Q为最终的怠速油量,Q0为初始怠速油量:Kp为比例系数:Ti为积分时间:T为采样周期:ei为目标怠速与当前怠速之差:ni和ni-1为发动机转速。

Q0为可标定量,是冷却水温的函数。这样设计算法的好处是使得柴油机从其他工况向怠速(如起动到怠速)过渡时,由于有初始油量的作用,使得过渡比较平稳:另外积分系数一般较小,可避免可能出现的比例和积分饱和现象,改善动态过程。怠速控制功能模块中设计的标定量比较少,算法设计简单实用。

考虑到柴油机进排气的波动性和燃烧过程的随机性,怠速时不可避免会有随机的转速波动,这种波动并不是怠速控制可以完全克服的。因此,在设计怠速控制功能时,为了保持转速的相对稳定性,特设立一个转速变化阈值(如5r/min~15r/min),仅当转速大于这一阈值时,PI控制才作出反应。

怠速时供油量较小,柴油机工作稳定性差,各气缸供油量的微小变化就会导致各气缸工作状态发生较大地变化,为此设计了缸平衡功能,以在实际时间基准上补偿各缸间喷油量的偏差以及喷油系统中随时间变化的喷油量偏差,如制造公差和零件老化因素使得柴油机各缸做功不平衡产生的扭矩差异等。

缸平衡控制算法是测量各缸在一个工作循环内的最大最小差值与6缸转速平均值的偏差[2]:偏差为正,则减少相应气缸的喷油量,反之则增加,以此来对各缸喷油量偏差进行快速补偿和校正,从而控制由于制造和使用时间等因素引起的柴油机转速波动,使柴油机和车辆平稳运行。

怠速停机控制模块主要功能是避免长时间的怠速运行。当怠速运行达到一定时间(一般为30min左右,根据整车使用条件事先设定)后,ECU发出闪灯指令提醒司机,若司机没有任何指令,ECU将切断燃油喷射,以达到省油的目的。

(三)减速断油控制

减速断油控制策略为车辆行驶过程中,若柴油机高速运转时突然关闭油门,则完全停止燃油喷射,使车辆可依惯性滑行,待柴油机转速下降到某一个预设值时,ECU才退出减速断油,恢复供油。采用减速断油控制策略目的是降低燃油消耗,改善转速下降时不稳定燃烧造成的排放污染,还可以增加发动机的制动作用。

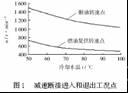

减速断油后柴油机转速下降到怠速转速附近时,ECU将恢复喷油以维持柴油机的运转,防止其失速,并平稳过渡到目标怠速。燃油复供的转速一般稍高于怠速转速,是冷却水温和柴油机负荷(电动机和空调等)的函数(见图1)。在减速断油期间,一旦踏下油门踏板,ECU立即恢复喷油。

图1 减速断油进入和退出工况点

(四)智能功率控制

与常规机械式柴油机一样,电控单体泵柴油机也是通过油门对发动机进行控制,不同的只是电控系统采用的是电子油门踏板。电子油门通过控制线束将驾驶员的驾驶意图,即功率和车速需求转化为油门开度反馈给ECU,然后由油量控制模块根据油门开度和当前柴油机转速计算出需求的油量,从而实现功率和车速的调节。为了防止不必要的发动机变速挡位的切换,在ECU软件设计中加入了智能功率控制功能,用于短时间内对增加发动机扭矩的限制。

为配合实现智能功率控制功能,首先在电控单体泵柴油机电子油门踏板机械结构上作了改进。在电子油门踏板上设计了3个复位弹簧,两个复位弹簧用于正常情况下的油量控制(怠速和正常的踏板油量控制),第3个弹簧用于智能功率控制,当油门100%(刚接触第3个弹簧)时,发动机已发出标定功率,如果此时再加力踩下油门,ECU会在一个指定的时间段内(标定值)增加发动机的燃油喷射量,使发动机发出比标定功率大的动力,保证短期超载的需要。智能动力控制的作用效果和作用时间由整车标定确定,一般只限于短期作用。维持时间一般为2min~5min(由事先设定的值决定)。超过预设时间后,尽管全程踩下踏板,发动机也只维持在标定功率运行。

(五)跛行回家控制

跛行回家控制策略目的是在各种传感器输入信号(如油门踏板信号、冷却水温信号)故障或异常的情况下,采用跛行回家控制策略替代正常的驾驶员油门指令,使发动机降功率继续运行,从而可以将车辆开到维修站修理。这是保证车辆不至半路抛锚的一种失效保护措施。

跛行回家控制策略的执行基于对所有传感器信号的最大值、最小值(判断是否超出传感器的正常范围)和合理值的判断。如对于冷却水温传感器,在发动机运行时间已超过一定时间段后,对发动机冷却水温和某个标定值进行对比,如果此时的冷却水温没有超过最低的冷却水温下限值,则认为此时的冷却水温传感器处于“信号不合理状态”:对于电子油门信号,使用加速踏板电位计和有效开关状态,运用统计分析的方法来综合判断加速踏板传感器信号是否超出有效范围[3]:即使未超出有效范围,若此时怠速开关置于怠速位置,而加速踏板信号未表明发动机处于怠速状态,则表明加速踏板传感器出现故障,此时将采用跛行回家策略控制柴油机运行。

二、自动代码生成与仿真

在开发电控单体泵ECU软件的过程中,利用Matlab/simulink在数学上的强大计算、仿真功能和良好的图形交互界面作为控制策略图形化编程实现的开发平台,对上述控制策略进行了图形化编程和离线仿真,这使得复杂的发动机控制功能能够被清晰描述和仿真。同时利用dSPACE公司的代码自动生成软件TargetLink对所编写的程序进行自动产品代码生成,免去了控制策略大量复杂的手工C语言编写,使得在ECU中控制策略代码的实现和升级变得更加轻松,从而有效地加快了电控柴油机的产品开发。在完成控制策略的功能设计和自动代码生成以后,利用自主开发的ECU硬件在环柴油机控制仿真平台进行策略的逻辑测试。

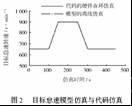

硬件在环(HID)平台的主要功能是进行产品ECU的策略逻辑及可靠性测试,验证控制算法。利用ECU硬件在环柴油机控制仿真可以很方便地完成控制策略的逻辑和算法验证。为了验证模型仿真和自动生成代码仿真的一致性及算法的可靠性,根据目标怠速转速控制算法的Matlab/simulink仿真模型生成了产品级的标准C代码,模型离线仿真结果和基于模型生成的自动代码硬件在环仿真结果见图2。

图2 目标怠速模型仿真与代码仿真

图2模拟了柴油机在空调从关闭到开启,再到关闭时的目标怠速转速的计算结果,从图中可以看出代码仿真与模型仿真的结果相对偏差为0。怠速闭环控制模块的代码仿真与模型仿真的最大相对偏差也只有0.01%,这说明生成的自动代码精度完全可以满足实际控制精度的要求,仿真运行结果证明了控制策略的功能和算法设计合理,生成的代码质量可靠。

三、发动机实机应用

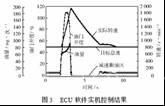

所开发设计的ECU软件在功能算法上是否合理,自动生成的代码在使用上是否可靠,必须在柴油机实机应用上加以验证。在一台YC6108电控单体泵柴油机上进行了试验,其标定功率为177kW(2300r/min),最大扭矩800N·m(1600r/min),排量为7.3L。

图3所示为所开发的ECU软件实机应用的部分运行工况结果。试验表明,智能功率、减速断油和平稳怠速等功能均能顺利实现:发动机起动比较迅速,起动时间小于1s:怠速闭环控制效果良好,柴油机转速范围内600r/min~950r/min均比较平稳,实际转速与目标怠速的偏差在±5r/min:突加速和突减速时发动机响应正常,油量控制正常,不同工况之间的过渡切换平稳。

图3 ECU软件实机控制结果

四、结束语

在发动机ECU的“V”开发模式下,进行了电控单体泵柴油机ECU控制策略算法功能设计和离线仿真、产品代码生成以及硬件在环仿真。硬件在环仿真运行和柴油机实机运行结果均证明ECU控制策略的功能和算法设计合理,控制策略能反映实际柴油机的运行工况特征,生成的代码质量可靠。实现了电控单体泵柴油机ECU软件设计和测试的自主开发。