2025年11月14日

配天机器人2025年11月14日

TE2025年11月14日

西门子2025年11月14日

新时达2025年11月14日

蔡司工业

2025年11月13日

埃尔森

2025年11月10日

BBS

2025年11月07日

劳易测

2025年11月06日

和利时

2025年11月14日

威图

2025年11月14日

TE

2025年11月14日

KUKA

2025年11月14日

先导智能

2025年11月14日

TDK

1 序言

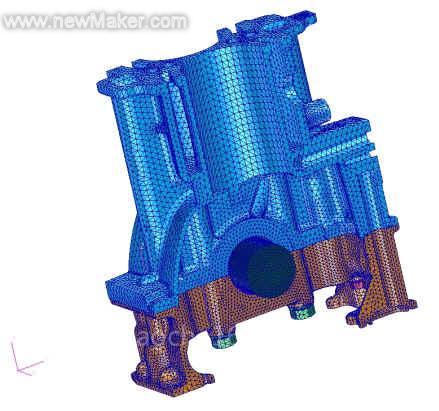

主轴承座的计算模型如图1所示,由两缸中间截面之间的部分组成,具体的零件有缸体、框架、主轴承座螺栓、框架螺栓、轴瓦和曲轴轴颈。为了保证发动机主轴承座设计的可靠性,需要对主轴承座进行强度分析。

2 有限元模型的建立

2.1 整体坐标系的定义

整体坐标系采用右手法则的直角坐标系,如图1,坐标系的中心在曲轴的中心,X轴的方向与曲轴同向,Y轴在发动机的侧向,Z轴与气缸同向。

2.2 主轴承座有限元模型

主轴承座有限元模型的建立采用前处理软件HyperMesh和Patran来完成,然后用ABAQUS软件进行求解。所用单元是二阶的10节点四面体单元,如图1所示。表1为计算汽车发动机主轴承座所需的零件、单元数(二阶四面体)和节点数。

表 1 各零件单元数和节点数

图1 整体坐标系

2.3 材料数据

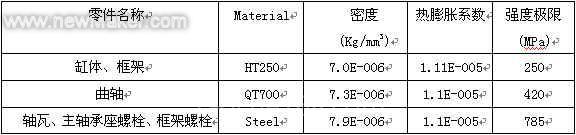

各零件的材料数据见表2。

3 边界条件和载荷

本文对发动机的3个载荷工况进行了计算和分析,即螺栓装配载荷工况、轴瓦装配载荷工况、动轴瓦载荷工况。

3.1 通用边界条件的处理

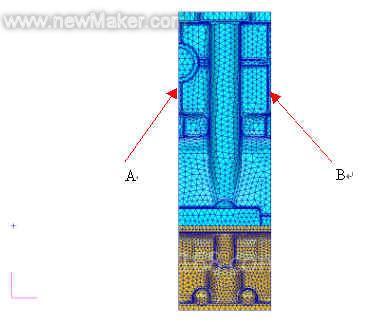

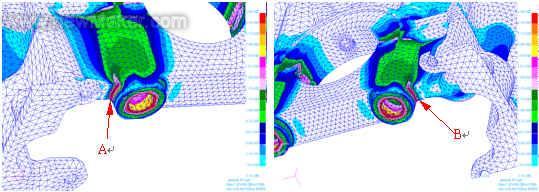

图2所示,在两对称面A、B上施加对称边界条件,即所有节点X=0。

图2 对称边界条件

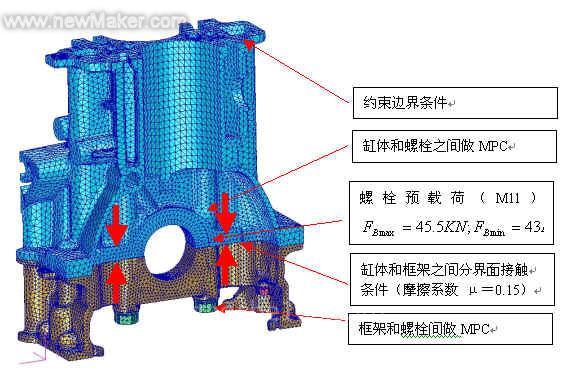

3.2 螺栓装配载荷工况

零件:框架、缸体、主轴承座螺栓、框架螺栓

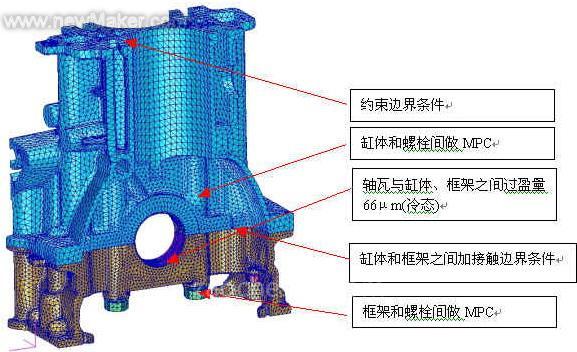

具体的边界条件见图3。

图3 螺栓装配载荷工况边界条件的处理

3.3 轴瓦装配载荷工况

零件:框架、缸体、主轴承座螺栓、框架螺栓、轴瓦

具体的边界条件见图4。

图4 轴瓦装配载荷工况边界条件的处理

3.4 动轴瓦载荷工况

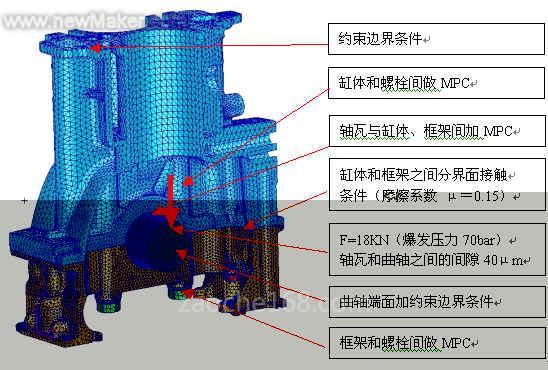

零件:框架、缸体、主轴承座螺栓、框架螺栓、轴瓦、曲轴

具体边界条件见图5。

图5 动轴瓦载荷工况边界条件处理

4 结果分析

在前处理软件中将边界条件、材料特性等定义好之后,产生INPUT文件,再用ABAQUS软件求解,将求解结果再调入前处理软件进行结果后处理。其中的接触求解为非线性稳态求解。

4.1 变形结果

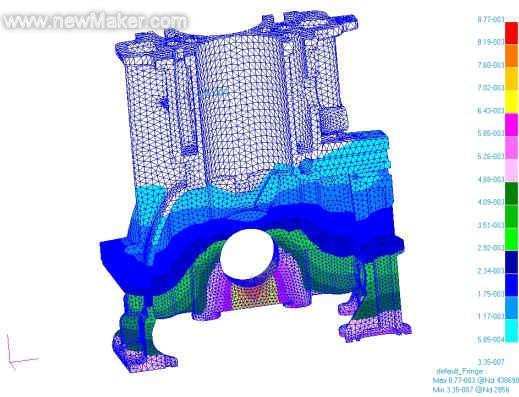

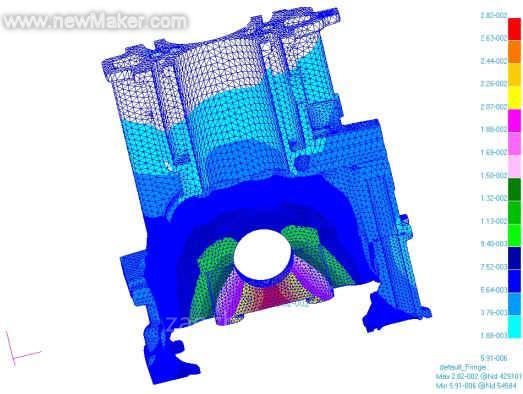

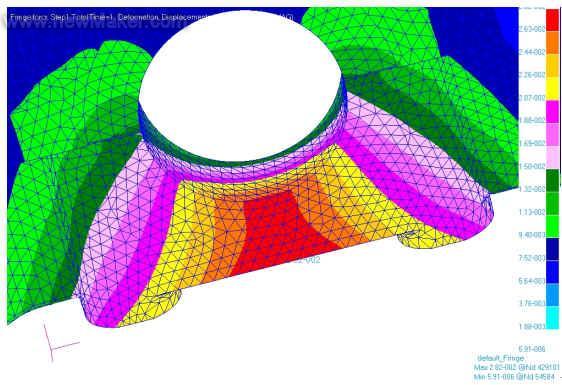

主轴承座的整体变形如图6至图13,变形值都比较小,都是可接受的。

图6 螺栓预紧力最大时的整体变形量

图7 螺栓预紧力最大时变形最大的位置

螺栓预紧力分别为45.5kN、43kN的工况下,变形最大值都出现在螺栓头和框架接触处,最大值分别为0.0453mm,0.0429mm,变形值较小,是可接受的。

图8 整体变形量(轴瓦过盈量为66μm)

图9 变形最大的位置(轴瓦过盈量为66μm)

轴瓦过盈量为66μm时,变形最大值出现在下轴瓦和框架接触处,最大值为0.00877mm,变形值非常小。

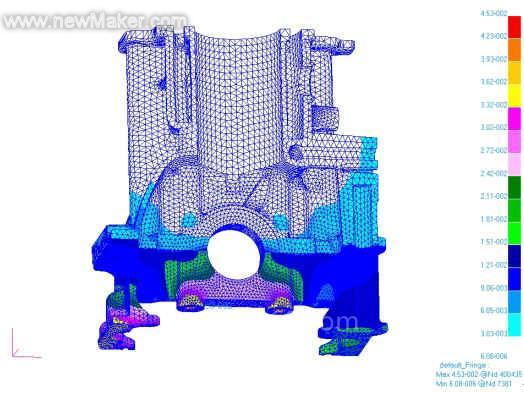

图10 爆压为70bar时的整体变形量

图11 变形最大的位置

变形最大值出现在框架中部,最大值为0.0282mm,变形值较小。

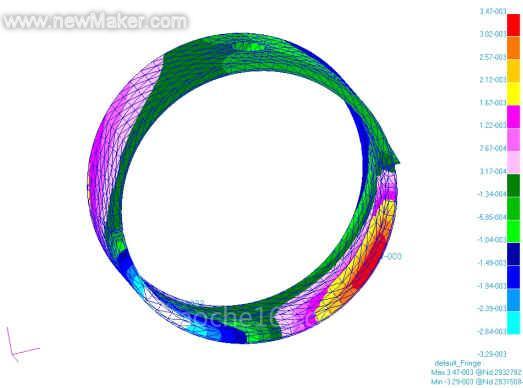

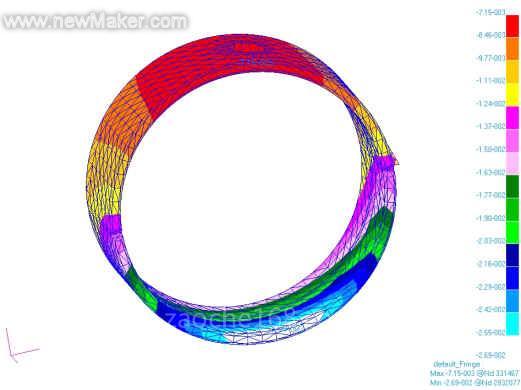

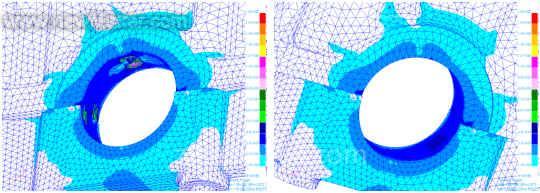

图12 动轴瓦载荷工况下轴瓦孔在Y向变形

图13 动轴瓦载荷工况下轴瓦孔在Z向变形

轴瓦孔的变形会影响到最小油膜厚度,因此对它的变形估算很重要。对螺栓装配载荷工况引起的变形可以不考虑,因为在装配螺栓后对轴瓦孔要机加工,变形被排除。对轴瓦装配引起的变形在各方向基本均匀,因此变形不重点考虑。对动轴瓦载荷工况引起的变形,如图17和图18所示,轴瓦孔在Y向的变形是3.47μm,Z向是25.5μm,轴承间隙是40μm,所以变形远小于间隙,可以保证最小油膜厚度。

4.2 应力结果

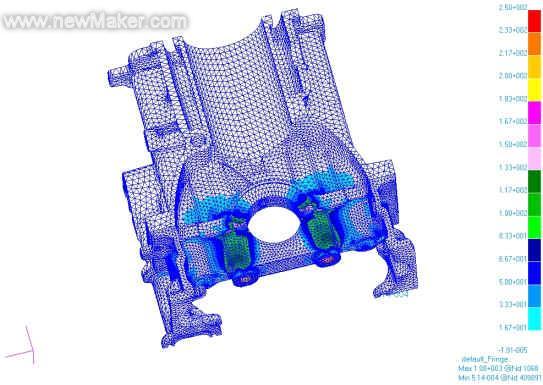

图14、15、16为螺栓预紧力等于45.5KN时框架和缸体的应力(Von Mises stress)分布:

图14 框架和缸体的整体应力分布

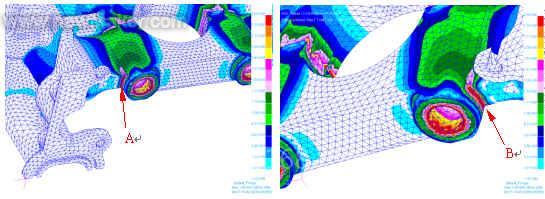

图15 框架局部应力分布 图16 框架局部应力分布

图17、18、19为螺栓预紧力等于43KN时框架和缸体的应力(Von Mises stress)分布:

图17 框架和缸体的整体应力分布

图18 框架局部应力分布 图19 框架局部应力分布

如图14~图19所示,在框架与缸体之间、螺栓与框架缸体接触面上压应力很大,这是由于计算是按照材料线弹性的假设进行的,没有考虑材料的塑性变形,因此应力值很大,但这不会引起失效。

如图15、18和图16、19所示A处和B处应力值大于250MPa,超过材料的强度极限,因此建议这两处的R值加大,以降低应力集中。在框架和缸体的其余部位应力值都小于材料的强度极限250MPa,因此在此工况下其强度是满足要求的。

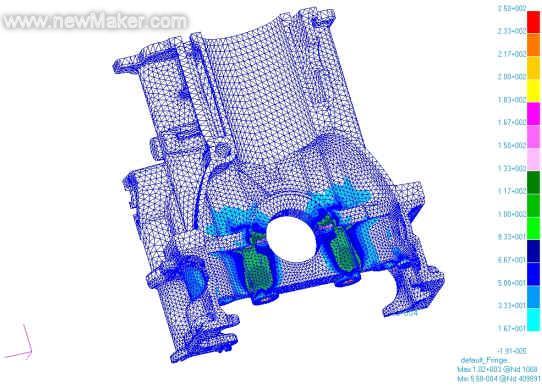

图20、21、22为轴瓦过盈量等于66μm框架和缸体的应力(Von Mises stress)分布:

图20 框架和缸体的整体应力分布

图21 框架和缸体局部应力分布图22 框架和缸体局部应力分布

如图21所示,过盈量为66μm时应力最大值出现在缸体部分的油道孔处,应力值为165MPa,小于材料强度极限250MPa,满足要求,但还是建议此处的尖边增加倒圆,以降低应力集中。

图23、24、25为爆压等于70bar时框架和缸体的应力(Von Mises stress)分布:

图24 框架和缸体局部应力分布 图25 框架和缸体局部应力分布

如图23、24、25所示,应力最大值出现在缸体与框架接触的区域,其值为102MPa,小于材料强度极限250 MPa。

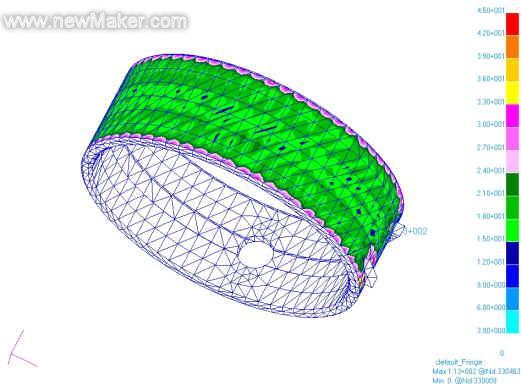

4.3 轴瓦的背压

图26为轴瓦装配载荷工况下轴瓦的背压分布:

图26 过盈量为66μm时轴瓦的背压

如图26所示,轴瓦大部分区域的背压为12MPa~21MPa,这个压力已经足够阻止轴瓦与框架、缸体之间的相对移动。

5. 结论

通过分析,得出以下结论:

1. 如图15、18和图16、19所示A处和B处应力值大于250MPa,超过材料的强度极限,因此建议这两处的R值加大,以降低应力集中。

2. 根据以上分析框架和缸体的应力值在各工况下小于材料的强度极限,满足静强度要求。

3. 轴瓦孔的变形满足要求。