2025年11月14日

配天机器人2025年11月14日

TE2025年11月14日

西门子2025年11月14日

新时达2025年11月14日

蔡司工业

2025年11月13日

埃尔森

2025年11月10日

BBS

2025年11月07日

劳易测

2025年11月06日

和利时

2025年11月14日

威图

2025年11月14日

TE

2025年11月14日

KUKA

2025年11月14日

先导智能

2025年11月14日

TDK

介绍了平面锉结构、平面锉削标准动作和平面锉削的几种基本方法,分析了全程锉削和短程锉削受力情况、锉削狭长平面时如何保证垂直度,讲解纵向短锉法、纵向短锉法锉刀的选用方法,提出了提高锉削效率和精度的方法,对从事模具组装、设备维修组装和配件加工相关的钳工有一定的借鉴意义。

1.序言

随着机械加工设备技术的发展,锉削在机械加工中的占比逐渐降低,钳工锉削技能的整体水平也有所降低。但锉削作为钳工必须掌握的基本技能还无法被完全替代,能锉削加工高精度尺寸也是优秀钳工必须掌握的基本技能之一。

2.挫削概述

2.1 锉刀的构造

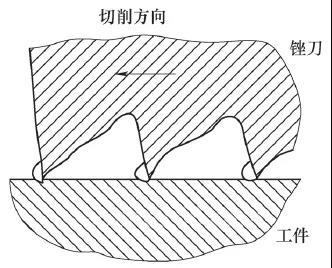

如图1所示,平锉由锉柄和锉身组成。锉身部分包括锉刀面、锉刀边、和锉舌。锉刀面上整齐排列着锉纹。

图1 平锉结构介绍

a)锉削后示意

b)锉刀

图2 锉削原理示意

1—主锉纹 2—辅锉纹 3—主切削刃 4—前刀面

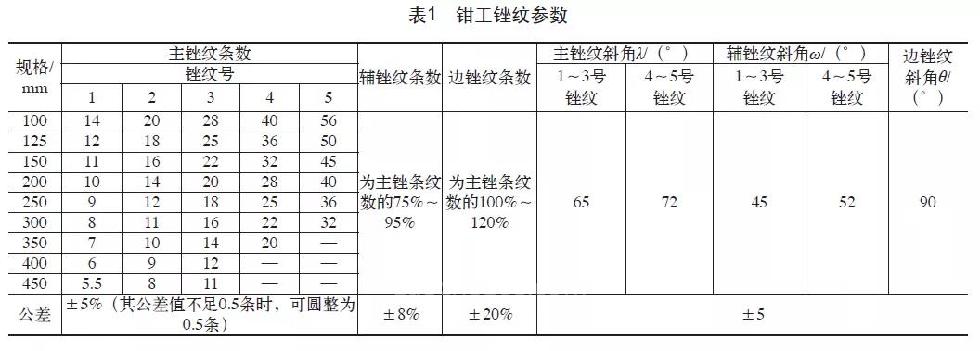

2.3 钳工锉纹参数

锉刀按粗细可以分为粗齿锉、中齿锉、细齿锉和油光锉。1号为粗齿锉,2号为中齿锉,3号为细齿锉,4号和5号为油光锉。每10mm长度内主锉纹条数越少,锉刀越粗,切削效率越高,但锉削出的平面表面粗糙度越差,锉齿也容易磨损。每10mm长度内主锉纹条数越多,锉刀越细,切削效率越低,但锉削出的平面表面粗糙度越高,锉齿不容易磨损。所以在锉削工件时,应根据工件的材料硬度、工件的表面粗糙度来选择粗细不同的锉刀。钳工锉纹参数见表1。

2.4 锉刀安全操作“五不”

钳工锉削要遵守安全操作“五不”。一,不用无柄锉刀、不用木柄裂开锉刀(见图3),无柄锉刀或木柄开裂的锉刀使用时锉舌容易刺伤操作人员。二,锉削时手柄不可撞击工件(见图4),锉削时手柄撞击工件,锉刀和锉柄容易分离刺伤操作人员,因此一定要养成锉削时手柄不接触工件的习惯。三,不可用手摸锉削表面(见图5),锉削过程中用手摸工件,手上的汗液粘在锉削表面,再次锉削时容易出现锉刀和工件打滑的现象,容易造成安全事故,也降低了锉削效率,用手摸工件,切屑也容易扎进手指。四,不可用嘴吹切屑。锉削过程中,切不可用嘴吹来清理切屑,应养成使用毛刷清理切屑的好习惯,以避免切屑飞入眼睛。五,锉刀不可堆积摆放(见图6),以避免造成锉齿相互碰撞造成磨损,也不可将锉柄伸出工作台外,避免锉刀掉在地面造成损坏。

a)无柄锉刀

b)木柄裂开锉刀

图3 无柄锉刀、木柄裂开锉刀

图4 手柄撞击工件

图5 不可用手摸锉削表面

图6 锉刀不可堆积摆放

3 .平面锉削标准动作分解

锉削动作不标准容易造成锉削表面质量差,操作时也容易疲劳。一名优秀的钳工,应掌握正确的锉削姿势,养成良好的动作习惯。

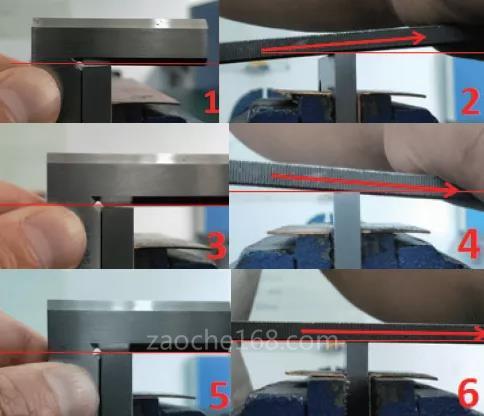

为了便于充分理解,我们将锉刀面从长度方向三等分,并将连续的锉削动作分解成4个步骤。如图7所示,图片1、2、3均为锉刀推进行程、图片4为锉刀回退行程。在前三分之一推进行程,身体向前倾斜15°左右,锉刀继续推出到中三分之一行程,身体前倾角度增大到18°左右,重心也由右脚平稳地过度到左脚。在后三分之一行程,锉刀继续推进,此时,身体前倾角度由18°左右随着锉刀推进平稳地恢复到向前倾斜15°左右。此时,锉刀向前推出完成,向上轻微抬起锉刀,并将锉刀快速退回,再回到开始状态并往复循环。

图7 锉削过程动作分解

4.平面锉削的几种基本方法

按锉削时锉刀与工件的夹角以及锉刀的运动方向,锉削可分为顺向锉、交叉锉和推锉。顺向锉(见图8)效率高,纹路美观,但锉削精度差。交叉锉(见图9)锉削时,锉刀与工件成45°夹角,并且经常变化角度,使锉削表面锉削的纹路相互交叉,这样就可以看到每次锉削的部位,可以随时调整锉刀水平,保证锉刀的水平,以保证加工表面的平面度和与侧面的垂直度。交叉锉纹路交叉,不太美观,但锉削出的平面精度稍高。推锉(见图10)锉削时,左右手分别握住锉身两侧,向前推进锉削,锉刀运动轨迹与锉刀轴线垂直。推锉法效率较低,但精度较高。

图8 顺向锉

图 9 交叉锉

图 10 推锉

5.全程锉削和短程锉削受力分析

锉削时,按锉刀有效范围的长度,可将锉削分为全程锉削和短程锉削。全程锉削时,锉刀行程有效范围L达到锉身长度的90%以上,短程锉削时锉刀行程有效范围长度为L/4~L/2。

全程锉削加工效率高,但锉出的平面度较差;短程锉削加工效率较低,但精度较高。为什么会出现这种现象呢?如图11所示,可以将锉刀看成杠杆,前后手向下施力分别为F2、F1,L2、L1可看作阻力臂与动力臂。为保持锉刀水平,则两边力矩必须保证相等,即:F1L1=F2L2。由于锉削时L1和L2大小在交替变化中,且变化范围较大,这就要求前后手向下施力大小F2、F1必须也相应交替变化。这就对手感要求提出更高标准,锉削时精度较差,但由于有效范围L达到锉身长度的90%以上,所以效率较高。

短程锉削(见图12)时,由于使用锉刀有效范围较小,则L1和L2大小在交替变化范围较小,前后手向下施力大小F2、F1相应交替变化范围也较小。所以相对于全程锉削,精度较高,效率较低。

图11 全程锉削

图12 短程锉削

6.削狭长平面如何保证垂直度

锉削余量较大时,若锉削过程中不对锉削面进行垂直度测量,很容易出现图13所示的现象,就是锉削面与工件侧面不垂直。用角尺进行测量,由于测量时对工件进行频繁的拆卸装夹,这又降低了锉削效率。

为解决这个问题,笔者根据经验总结出了“锉靠钳口校正法”(见图14)。即锉削过程中,用锉刀紧贴钳口,再将锉刀平移到工件表面进行锉削,通过双手短暂肌肉记忆保证锉刀表面与钳口的平行来保证锉刀的水平。通过训练,可以很快掌握该项技能,提高锉削精度与效率。

图13 锉削面与工件侧面不垂直

图14 锉靠钳口校正法

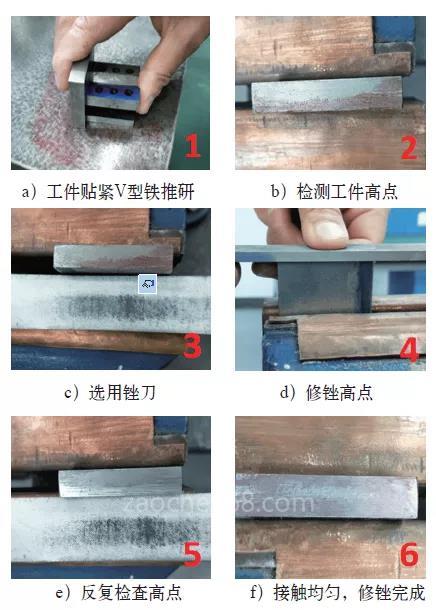

7.向短锉法

在职业技能大赛钳工实操试题中,由于零件之间的配合间隙≤0.02mm,要保证零件互换后的配合间隙和每个零件的公差在要求范围内,这又对平面的精度提出了更高的要求。笔者根据多年的钳工经验,将自己在实践中摸索出的操作手法进行总结,并将该操作法命名为“纵向短锉法”。纵向短锉法的核心是通过锉刀的平整度配合平板显点检测平面度来保证平面的加工质量(见图15)。纵向短锉法根据加工精度高低又分为“纵向指压短锉法”和“纵向掌压短锉法”,现将该操作法进行介绍。

图15 平板显点法检测平面度

7.1 纵向掌压短锉法

当0.05mm<工件的加工余量<0.15mm时,可通过纵向掌压短锉法将加工余量保证在0.05mm左右。该方法操作如图16所示,后手(握锉柄)只负责施加水平力,前手只负责施加垂直力。锉削时用前手大鱼际(见图17)部位在锉刀平整部位施加垂直压力,每次锉削,要保证垂直施力点不可越出工件范围,以避免锉刀翘起。该方法可以保证加工面的平面度≤0.01mm。

图16 纵向掌压短锉法

图17 手的大鱼际

7.2 纵向指压短锉法

当工件的加工余量在0.05mm左右时,则通过纵向指压短锉法将平面加工到公差范围(见图18)。该方法与纵向掌压短锉法的区别是垂直施力是用前手的大拇指进行,施加压力小于掌压,锉刀微量变形更小,可以达到更高的精度,平面度可以达到0.003mm以内,但效率低于纵向掌压短锉法。

图18 纵向指压短锉法

8.纵向短锉法锉刀的选用

使用纵向短锉法对锉刀垂直施力部位平面度要求较高,一般挑出锉刀较平整或微微凸起的部位做为采用纵向短锉法时锉刀对工件的有效加工面。笔者对总结出的两种锉刀选用方法分别命名为“平板选锉法”和“试锉选锉法”。

8.1 平板选锉法

平锉一般没有绝对平直的表面,大多是一面外凸,一面内凹的“弯曲”。当弯曲度很小时,仅凭目测不能判别出哪一面外凸,哪一面内凹,这时就可以将锉刀一面与平板轻轻接触,一只手向锉刀表面施加很小的垂直力,另一只手左右轻晃锉柄,根据摇晃力的大小来判别锉刀的凸面和凹面。当凹面与平板接触,摇晃力稍大,反之则摇晃力较小。

8.2 试锉选锉法

首先通过平板选锉法分辨出锉刀微微凸起的一面,用该面的不同部位对试锉件的表面进行锉削,并对加工过的表面进行平面度检测。当平面度达到理想要求时,在锉刀垂直施力部位做上标记。该标记就是下次使用该锉刀时垂直施力部位。

9.何提高锉削效率和精度

提高锉削效率的方法有:以锯代锉减少锉削余量提高效率,划出加工界限,减少工件装夹测量次数,提高效率,不使用小锉刀慢慢修锉来提高效率、尺寸相同加工面合并测量减少工件拆装次数提高效率,不拆卸工件进行测量提高效率。

可以采用前面介绍的纵向掌压短锉法和纵向指压短锉法来提高锉削精度。

10.结束语

要能够在规定时间内锉削出高质量的平面、控制好高精度的尺寸,除了掌握相关理论知识和技巧外,还必须通过大量练习才能实现。