2025年11月14日

配天机器人2025年11月14日

TE2025年11月14日

西门子2025年11月14日

新时达2025年11月14日

蔡司工业

2025年11月13日

埃尔森

2025年11月10日

BBS

2025年11月07日

劳易测

2025年11月06日

和利时

2025年11月14日

威图

2025年11月14日

TE

2025年11月14日

KUKA

2025年11月14日

先导智能

2025年11月14日

TDK

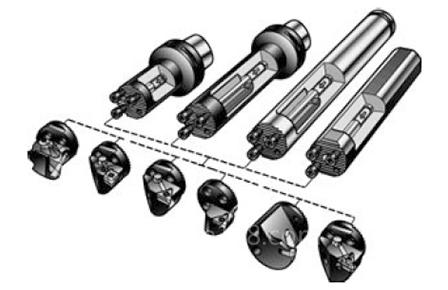

减振刀具系统(见图1)包括不同规格的减振接杆、刀盘和刀片,主要部分为减振刀(接)杆,包括车削、铣削、镗削和钻削的减振刀(接)杆系列,减振刀(接)杆内有一个预先调校好的减振系统,通过减振刀(接)杆刀体内部的减振器将振动消减至最小。在应对大悬伸和较差的可加工性条件下,使用减振工具系统可以改进表面质量、提高金属去除率、确保加工安全性及降低生产成本。

(本篇选自《数控刀具选用指南》第八章第六节(二)减振刀具简介)

图1 山特维克可乐满减振刀具系统示意图

1. 减振刀具分类

减振刀具系统按减振形式可分为被动减振、主动减振、半主动减振。

(1)被动减振 被动减振是通过增加切削系统刚度、阻尼或附加被动动力吸振器吸收振动来抑制颤振的方法。

1)使用高强度的新型材料来增加刀具质量和静刚度来防止颤振,或采用刚度和强度都比较大的硬质合金材料减振。

2)可通过增大系统阻尼系数使得振动的能量加速损耗,达到振幅迅速衰减的阻尼减振。

3)通过主结构与附加质量的摩擦中消耗能量,来抵消刀杆振动时的能量,具有非线性特点的摩擦减振;利用附加质量的动力作用,使弹性元件加在主系统的力与干扰力尽量平衡来减弱振动的动力减振。

(2)主动减振 主动减振基于反馈控制的原理,检出系统目标状态量的变动,然后把与该状态量反相的同频率、同幅度控制量加到这个状态量本身或作相应变动后加在别的状态量上。

由于闭环控制对抑制颤振效果好并且可靠性高,采用此控制方法是比较理想的,然而却不易实现,首先必须对切削过程和切削系统进行精确建模,精确建立满足实际要求的切削加工过程闭环控制模型有一定难度,再有要设计和制造一套自动控制系统及一套支持控制系统的能源装置,成本较高,所以现今多数停留在实验室阶段。

(3)半主动减振 半主动减振在不向被控系统输入能量的条件下仍然具有实时调控能力的机构。其主要优点是减振器的参数可根据实际振动情况实现自适应调节。然而也仅是局限于实验研究,目前刀具市场上未见此类产品出现。

减振刀具按加工应用方式可分为铣削刀具、车削/镗削刀具。

2. 减振刀具对机床系统要求

工件安装和机床稳定性是将振动减至最低需要仔细考虑的两项重要因素。应以最佳的方式固定工件,以承受加工过程中产生的切削力,机床状况会对切削振动产生巨大的影响。主轴轴承或进给机构过度磨损将导致不良的加工特性。

采用设计和主偏角能够在工件最稳定的方向上产生切削力的概念,优化加工策略和方向,以尽可能实现最稳定的切削工况。

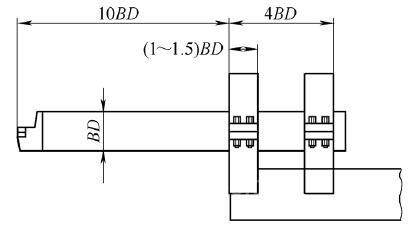

夹持稳定性和正确的刀片中心高是零件实现精 确尺寸公差和表面质量的两项重要因素。为了确保镗杆与分体刀座充分地夹紧接触,要求表面质量约为1μm 。使用大镗杆时,应使用双轴承盖。为了实现最佳夹紧稳定性,应使用分体式刀座。根据零件的结构和尺寸决定镗杆的直径和长度,如图2所示。

图2 镗杆与分体刀座夹紧长度

为了将振动趋势减至最低:使用大主偏角和正前角;使用大刀尖半径和刀片刃形角;使用正前角宏观槽形;控制微观槽形的磨损形式和ER处理;背吃刀量应大于刀尖半径。降低径向力可以减小径向偏斜并减少振动问题。

刀具座的最佳结构是A形架结构,其中镗杆直接安装在其上并介于机床导轨之间。刀杆与刀座之间的接触、结构和尺寸公差是实现镗杆最佳加工性能的重要因素。将镗杆完全包住的夹紧装置可确保最佳稳定性。不建议使用带螺钉的V形镗杆夹紧装置和圆柱夹紧装置。